Introduction à Quincaillerie à vis La quincaillerie à vis est un élément fondamental dans les projets de construction, de fabrication et de bricolage. Il joue un rôle essentiel en assembla...

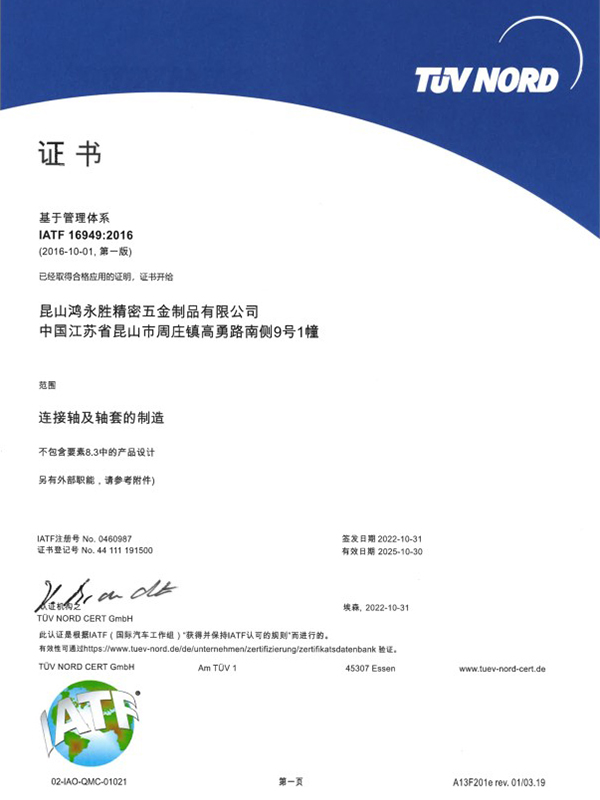

EN SAVOIR PLUSL'entreprise a obtenu deux certificats de gestion du système qualité ISO9001 : 2015 et IATF16949 : 2016.

À l'heure actuelle, la société fournit des services au Japon, à la Suède, aux États-Unis, à Singapour, à la Malaisie, à Hong Kong et au delta de la rivière des Perles, ainsi qu'à de nombreux autres clients. Les principaux clients sont désormais : Japan Sharp (SHARP), Japan SMC, Le Japon Panasonic (Panasonic), l'automobile suédoise VOVOL, etc., tous les investissements en immobilisations de plus de 30 millions de dollars, accueillent des amis de tous horizons dans l'usine pour visiter, étudier, consulter et venir ! Nous invitons des amis de tous horizons à visiter notre usine, à enquêter, à consulter et à venir chez nous pour le traitement des échantillons.

Nous sommes impatients d'établir un bon partenariat commercial avec vous avec confiance mutuelle et réciprocité !

-

-

Introduction à Boulons transversaux à tête ronde Les boulons cruciformes à tête ronde sont un type de fixation largement utilisé dans les applications de construction, de machines et indus...

EN SAVOIR PLUS -

Introduction aux écrous en cuivre, en acier et en laiton Les écrous sont des fixations essentielles utilisées dans diverses applications mécaniques, électriques et de construction. Parmi les mat...

EN SAVOIR PLUS -

Introduction à Vis en acier au carbone Les vis en acier au carbone sont largement utilisées dans la construction, les machines industrielles et les assemblages robustes en raison de leur r...

EN SAVOIR PLUS

Comment garantir la précision et la qualité des broches non standard pendant le processus de fabrication ?

Dans le processus de fabrication de broches non standard, il est crucial de garantir la précision et la qualité. Voici quelques points clés et comment garantir la précision et la qualité des broches non standard :

Contrôle de la conception : la conception est la première étape du processus de fabrication des broches non standard, et c'est également un maillon clé pour garantir la précision. La phase de conception doit pleinement prendre en compte les exigences d’utilisation du produit, la faisabilité du processus et la rentabilité. Les équipes de conception doivent adopter des outils et des technologies de conception avancés, tels que la conception assistée par ordinateur (CAO) et la fabrication assistée par ordinateur (FAO), pour améliorer la précision et l'efficacité de la conception. Dans le même temps, l’examen et la vérification de la conception sont également des étapes importantes pour garantir que la conception répond à toutes les exigences.

Sélection du matériau : le choix du bon matériau est essentiel à la performance de vos épingles personnalisées. Les propriétés mécaniques du matériau, les caractéristiques du traitement thermique et la difficulté de traitement affectent toutes la qualité du produit final. Les matériaux présentant une résistance, une dureté et une résistance à l'usure appropriées doivent être sélectionnés en fonction des conditions de travail et de l'environnement de la goupille. En outre, des fournisseurs réputés doivent également être sélectionnés pour l’approvisionnement en matériaux afin de garantir la cohérence et la fiabilité des matériaux.

Gestion des processus : la fabrication de broches non standard implique plusieurs processus, notamment la découpe, le formage, le traitement thermique, le traitement de surface, etc. Chaque étape du processus doit comporter des instructions d'utilisation claires et des points de contrôle qualité. Par exemple, pendant le processus de traitement thermique, la température et la durée doivent être strictement contrôlées pour garantir que la dureté et la ténacité de la broche répondent aux exigences de conception. Dans le même temps, le flux de processus doit être revu et optimisé régulièrement pour améliorer l’efficacité de la production et la qualité des produits.

Tests de qualité et retour d’information : des tests de qualité réguliers sont essentiels tout au long du processus de production. Des outils et équipements de mesure précis, tels qu'une machine à mesurer tridimensionnelle, doivent être utilisés pour vérifier la précision dimensionnelle et les tolérances de forme des broches. De plus, établissez un mécanisme de retour d'information pour fournir en temps opportun un retour d'informations sur les résultats de l'inspection aux équipes de conception et de production afin de répondre et de résoudre rapidement tout problème de qualité.

Formation et éducation des employés : Les compétences et le niveau de connaissances des employés affectent directement la qualité de fabrication des épingles non standard. Par conséquent, la formation et l’éducation régulières des employés sont des mesures importantes pour garantir la qualité. Le contenu de la formation doit inclure les dernières technologies de fabrication, les méthodes de contrôle qualité et les procédures de production sécurisées. En améliorant les capacités professionnelles des employés, les erreurs humaines peuvent être réduites et la productivité augmentée.

Standardisation et modularisation : bien que broches non standard sont personnalisés, il reste très important de parvenir autant que possible à la standardisation et à la modularisation lors du processus de conception et de fabrication. Ceci peut être réalisé en établissant une bibliothèque de pièces standard et en adoptant des processus et des processus communs. La standardisation et la modularisation peuvent non seulement raccourcir le cycle de conception et de production, mais également améliorer l'interchangeabilité et la réparabilité des produits.

Grâce aux mesures ci-dessus, la précision et la qualité des broches non standard pendant le processus de fabrication peuvent être efficacement garanties, répondant ainsi aux besoins et attentes spécifiques des clients.

De quels matériaux sont généralement fabriquées les broches non standard ?

Le choix des matériaux pour la fabrication broches non standard est un facteur critique car il affecte directement les performances et l'application des broches. Sur la base des résultats de recherche fournis, voici quelques matériaux couramment utilisés pour fabriquer des broches non standard :

Matériaux métalliques :

Acier : Cela comprend l'acier Q235, 45#, 40Cr, l'acier inoxydable, etc. Ces aciers ont des propriétés mécaniques et des caractéristiques de traitement différentes en raison de leur teneur en carbone et de leurs compositions d'alliages variables. Par exemple, le Q235 est un acier à faible teneur en carbone avec une bonne plasticité et de bonnes performances de soudage, souvent utilisé pour les pièces structurelles soudées ; L'acier 45# est un acier à carbone moyen avec de bonnes propriétés mécaniques et une bonne usinabilité ; Le 40Cr est un acier de construction allié doté d'excellentes propriétés mécaniques ; l'acier inoxydable a une bonne résistance à la corrosion.

Acier à outils : tels que SKD11, DC53, etc. Ces matériaux ont une bonne dureté et une bonne résistance à l'usure, adaptés à la fabrication de moules et d'outils aux formes complexes et supportant des charges d'impact importantes.

Acier à ressort : tel que 65 Mn, qui présente une résistance élevée, une dureté élevée et une bonne élasticité, adapté à la fabrication de ressorts, de circlips, etc.

Matériaux non métalliques :

Plastiques : tels que le nylon (PA), le polyoxyméthylène (POM), le polycarbonate (PC), le polyétheréthercétone (PEEK), etc. Ces matériaux ont une résistance à la chaleur, une résistance à l'usure et une stabilité chimique différentes, adaptés à différents environnements de travail et exigences.

Polyoxyméthylène (POM) : présente une dureté élevée, une rigidité élevée, une résistance à l'usure et une résistance aux chocs, couramment utilisée pour la fabrication de luminaires, de plaques de support, etc.

Polyuréthane (PU) : Connu pour son excellente élasticité, souvent utilisé pour les composants de rembourrage.

Métaux non ferreux :

Alliages de cuivre : tels que le laiton, qui présente une bonne résistance à l'usure et une bonne conductivité thermique, adaptés à la fabrication de pièces de bagues, de pièces conductrices thermiques, etc.

Matériaux spéciaux :

Polytétrafluoroéthylène (PTFE) : possède un coefficient de frottement extrêmement faible et une excellente résistance chimique, adapté aux applications nécessitant une résistance aux rayures, des propriétés antiadhésives et une isolation.

Lors de la sélection des matériaux, il est nécessaire de prendre en compte les conditions de travail, les conditions de charge, la plage de température, l'environnement chimique, ainsi que la rentabilité et la faisabilité du traitement. Chaque matériau a ses propriétés uniques et son domaine d'application. Ainsi, lors de la conception de broches non standard, le matériau le plus approprié doit être choisi en fonction des exigences spécifiques de l'application.