Introduction à Quincaillerie à vis La quincaillerie à vis est un élément fondamental dans les projets de construction, de fabrication et de bricolage. Il joue un rôle essentiel en assembla...

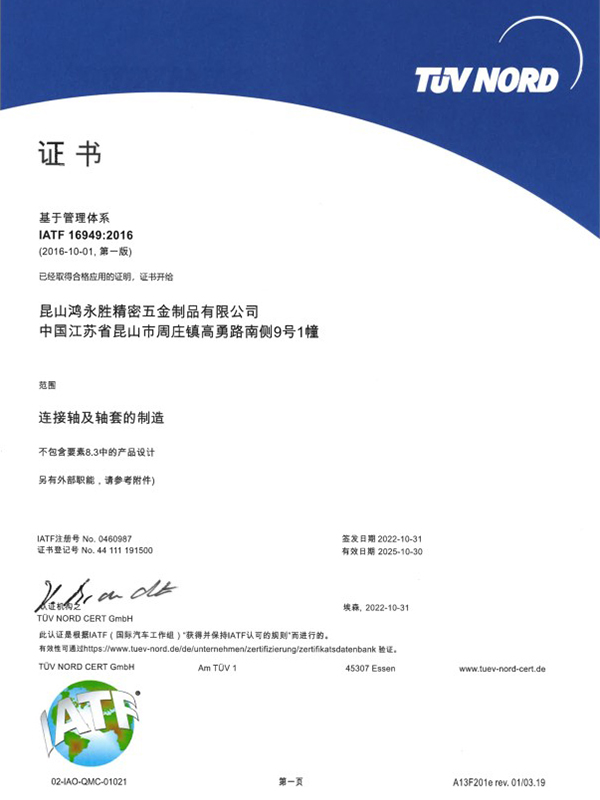

EN SAVOIR PLUSL'entreprise a obtenu deux certificats de gestion du système qualité ISO9001 : 2015 et IATF16949 : 2016.

À l'heure actuelle, la société fournit des services au Japon, à la Suède, aux États-Unis, à Singapour, à la Malaisie, à Hong Kong et au delta de la rivière des Perles, ainsi qu'à de nombreux autres clients. Les principaux clients sont désormais : Japan Sharp (SHARP), Japan SMC, Le Japon Panasonic (Panasonic), l'automobile suédoise VOVOL, etc., tous les investissements en immobilisations de plus de 30 millions de dollars, accueillent des amis de tous horizons dans l'usine pour visiter, étudier, consulter et venir ! Nous invitons des amis de tous horizons à visiter notre usine, à enquêter, à consulter et à venir chez nous pour le traitement des échantillons.

Nous sommes impatients d'établir un bon partenariat commercial avec vous avec confiance mutuelle et réciprocité !

-

-

Introduction à Boulons transversaux à tête ronde Les boulons cruciformes à tête ronde sont un type de fixation largement utilisé dans les applications de construction, de machines et indus...

EN SAVOIR PLUS -

Introduction aux écrous en cuivre, en acier et en laiton Les écrous sont des fixations essentielles utilisées dans diverses applications mécaniques, électriques et de construction. Parmi les mat...

EN SAVOIR PLUS -

Introduction à Vis en acier au carbone Les vis en acier au carbone sont largement utilisées dans la construction, les machines industrielles et les assemblages robustes en raison de leur r...

EN SAVOIR PLUS

Comment les broches coniques non standard se comparent-elles aux autres types de fixations ou de connecteurs en termes de performances et de polyvalence ?

Les goupilles coniques non standard sont conçues pour fournir un ajustement précis et serré entre les composants, garantissant un jeu ou un mouvement minimal une fois installées. Cet ajustement précis est crucial pour les applications où l'alignement et la stabilité sont primordiaux.

En raison de leur forme conique et de leur action de coincement, les goupilles coniques non standard peuvent résister à des charges axiales et de cisaillement élevées, ce qui les rend adaptées aux applications lourdes où d'autres fixations peuvent échouer.

Les goupilles coniques non standard ont une fonction autobloquante, ce qui signifie qu'une fois installées, elles résistent au desserrage ou au désengagement dû aux vibrations ou aux forces externes, améliorant ainsi la fiabilité et la sécurité globales de l'assemblage.

Comparées à d'autres méthodes de fixation telles que les boulons ou les vis, les broches coniques non standard nécessitent un minimum d'espace pour l'installation, ce qui les rend idéales pour les applications où la compacité est cruciale.

Selon le matériau utilisé, broches coniques non standard peuvent offrir une excellente résistance à la corrosion, ce qui les rend adaptés à une utilisation dans des environnements difficiles ou des applications extérieures où l'exposition à l'humidité ou aux produits chimiques est un problème.

Les broches coniques non standard peuvent être adaptées pour répondre aux exigences d'applications spécifiques en termes de taille, de forme, de matériau et d'autres paramètres, offrant ainsi polyvalence et flexibilité dans la conception et la mise en œuvre.

Une fois le trou conique préparé, les broches coniques non standard peuvent être facilement installées à l'aide d'outils simples, réduisant ainsi le temps d'assemblage et les coûts de main-d'œuvre par rapport à certaines méthodes de fixation complexes.

Même si les goupilles coniques non standard peuvent avoir des coûts initiaux plus élevés que certaines fixations standard, leurs performances à long terme, leur fiabilité et leurs besoins de maintenance réduits peuvent souvent justifier l'investissement, ce qui entraîne des économies globales sur la durée de vie de l'application.

Quels facteurs influencent le coût de conception et de fabrication de broches coniques non standard ?

Le choix du matériau pour les broches coniques non standard joue un rôle important dans la détermination du coût. Les matériaux de haute qualité dotés de propriétés spécifiques, telles que la solidité, la résistance à la corrosion ou la résistance à la température, peuvent être plus chers que les matériaux standards.

Le niveau de personnalisation nécessaire pour les broches coniques non standard a un impact direct sur le coût. Des conceptions complexes, des formes uniques, des tolérances précises ou des finitions de surface spéciales peuvent nécessiter des processus de fabrication supplémentaires, des outils spécialisés ou du travail manuel, ce qui peut tous augmenter les coûts.

Le volume de broches coniques non standard produites affecte le coût global. La production de masse entraîne généralement des économies d’échelle, réduisant ainsi les coûts unitaires. À l’inverse, les séries de production en petits lots ou uniques peuvent entraîner des coûts plus élevés en raison des dépenses d’installation et d’outillage.

Des tolérances plus strictes et des exigences de précision plus élevées entraînent une complexité de fabrication accrue et des coûts potentiellement plus élevés. L'obtention de dimensions et de finitions de surface extrêmement précises nécessite souvent des techniques d'usinage avancées et des mesures de contrôle qualité supplémentaires.

Les procédés de fabrication choisis impactent considérablement le coût. L'usinage, le meulage, l'EDM (usinage par décharge électrique) ou d'autres processus spécialisés peuvent être nécessaires en fonction du matériau et des spécifications de conception, chacun avec ses coûts associés.

Les coûts de main-d'œuvre, y compris les opérateurs et techniciens d'usinage qualifiés, contribuent au coût global de fabrication des broches coniques non standard. Les conceptions complexes ou les processus de finition manuels peuvent nécessiter plus d'heures de travail, augmentant ainsi les coûts de production.

Le besoin d’outillages, d’accessoires ou d’équipements spécialisés pour la fabrication broches coniques non standard peut ajouter aux coûts initiaux. Un investissement dans des machines CNC, des équipements EDM ou des outils personnalisés peut être nécessaire pour certaines conceptions, ce qui a un impact sur les coûts de production globaux.