Introduction à Quincaillerie à vis La quincaillerie à vis est un élément fondamental dans les projets de construction, de fabrication et de bricolage. Il joue un rôle essentiel en assembla...

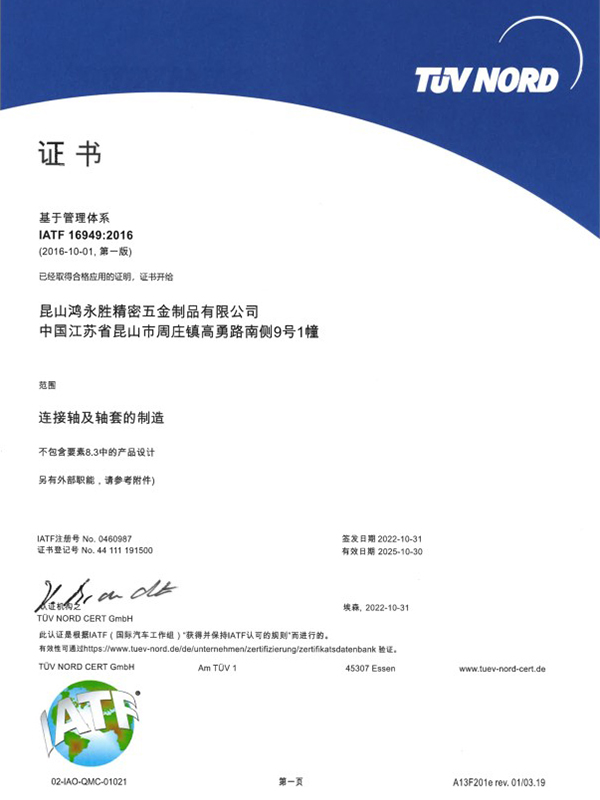

EN SAVOIR PLUSL'entreprise a obtenu deux certificats de gestion du système qualité ISO9001 : 2015 et IATF16949 : 2016.

À l'heure actuelle, la société fournit des services au Japon, à la Suède, aux États-Unis, à Singapour, à la Malaisie, à Hong Kong et au delta de la rivière des Perles, ainsi qu'à de nombreux autres clients. Les principaux clients sont désormais : Japan Sharp (SHARP), Japan SMC, Le Japon Panasonic (Panasonic), l'automobile suédoise VOVOL, etc., tous les investissements en immobilisations de plus de 30 millions de dollars, accueillent des amis de tous horizons dans l'usine pour visiter, étudier, consulter et venir ! Nous invitons des amis de tous horizons à visiter notre usine, à enquêter, à consulter et à venir chez nous pour le traitement des échantillons.

Nous sommes impatients d'établir un bon partenariat commercial avec vous avec confiance mutuelle et réciprocité !

-

-

Introduction à Boulons transversaux à tête ronde Les boulons cruciformes à tête ronde sont un type de fixation largement utilisé dans les applications de construction, de machines et indus...

EN SAVOIR PLUS -

Introduction aux écrous en cuivre, en acier et en laiton Les écrous sont des fixations essentielles utilisées dans diverses applications mécaniques, électriques et de construction. Parmi les mat...

EN SAVOIR PLUS -

Introduction à Vis en acier au carbone Les vis en acier au carbone sont largement utilisées dans la construction, les machines industrielles et les assemblages robustes en raison de leur r...

EN SAVOIR PLUS

Quelles matières plastiques conviennent le mieux aux pièces automobiles moulées par injection ?

Dans l'application de pièces automobiles moulées par injection, la sélection du matériau plastique approprié est généralement basée sur une série de facteurs, notamment les propriétés mécaniques, la résistance à la chaleur, la résistance chimique, les performances de traitement, la rentabilité et l'esthétique. Voici plusieurs matières plastiques largement considérées comme adaptées aux pièces moulées par injection automobile :

Polypropylène (PP) : le PP est largement utilisé dans pièces moulées par injection automobile en raison de sa légèreté, de sa rentabilité, de sa bonne résistance chimique et de ses excellentes performances de traitement. Il peut être utilisé pour fabriquer des pièces intérieures telles que des tableaux de bord, des panneaux de porte, des conduits d'air et des ventilateurs, ainsi que certains composants sous le capot. Pour améliorer la résistance thermique et la rigidité du PP, il est souvent modifié avec des charges ou des copolymères, comme le talc ou les fibres de verre.

Résine ABS : la résine ABS est connue pour ses excellentes propriétés mécaniques (telles qu'une résistance élevée et une bonne résistance aux chocs) et ses performances de traitement. Il est couramment utilisé pour fabriquer des panneaux de carrosserie automobile, des boîtiers de phares, des enjoliveurs, des garnitures de tableau de bord et des bandes décoratives intérieures. De plus, l'ABS peut être mélangé à d'autres matériaux comme le PVC et le PC pour obtenir de meilleures performances grâce à des techniques d'alliage.

Polycarbonate (PC) : le PC est un choix idéal pour les systèmes d'éclairage automobile (tels que les couvercles transparents pour les feux arrière et les phares) en raison de sa transparence élevée, de sa résistance aux chocs et de sa résistance à la chaleur. Le PC peut également être utilisé pour fabriquer des pièces de décoration intérieure nécessitant une transparence et une résistance aux chocs élevées.

Mélanges PC/ABS : Ce mélange combine la résistance aux chocs du PC et les performances de traitement de l'ABS, offrant un excellent aspect de surface et des propriétés mécaniques. Il est souvent utilisé pour fabriquer des tableaux de bord, des consoles, des bandes de garniture et certaines pièces intérieures et extérieures de grande apparence.

Polyamide (PA) : le PA, particulièrement le PA renforcé tel que le PA66 renforcé de fibres de verre, convient à la fabrication de composants à haute température et soumis à des contraintes mécaniques dans le compartiment moteur, tels que les collecteurs d'admission, les ventilateurs de refroidissement et les supports de moteur, en raison de sa haute résistance, résistance à la chaleur et résistance chimique.

Polyoxyméthylène (POM) : le POM présente une excellente résistance à l'usure, une rigidité et une stabilité chimique excellentes, ce qui le rend adapté à la fabrication de pièces mobiles dans les voitures, telles que des engrenages, des roulements et des composants de serrures de porte. Son faible coefficient de frottement le rend également idéal pour les applications coulissantes.

Chlorure de polyvinyle (PVC) : le PVC présente une bonne flexibilité, une bonne rentabilité et une facilité de traitement. Il est couramment utilisé pour fabriquer des joints automobiles, des gaines de câbles et des tuyaux. Sa flexibilité et sa capacité à être ajusté avec des plastifiants le rendent adapté à des applications spécifiques dans les pièces automobiles moulées par injection.

Polybutylène téréphtalate (PBT) : le PBT est privilégié pour ses propriétés de résistance à la chaleur, de résistance chimique et d'isolation électrique, ce qui le rend couramment utilisé pour fabriquer des composants électriques tels que des pièces de système d'allumage, des capteurs et des connecteurs. Le PBT peut également être utilisé pour fabriquer certaines pièces structurelles dans des environnements à haute température.

Élastomères thermoplastiques (TPE/TPR) : Les TPE/TPR sont utilisés pour la fabrication de poignées, de joints et de joints automobiles en raison de leur douceur et de leur élasticité. Ils offrent une bonne sensation tactile et des performances d'amortissement et peuvent se lier à diverses matières plastiques, facilitant ainsi le moulage de composites.

Le choix du matériau dépend des exigences spécifiques des pièces automobiles moulées par injection, notamment les performances, le coût, les méthodes de traitement et l'impact environnemental. À mesure que la technologie progresse et que de nouveaux matériaux sont introduits, les applications et les performances de ces matériaux continuent de se développer et de s'améliorer.